製品ができるまで(工程の紹介)

当社の製品は、日本だけでなく、アジアやヨーロッパといった世界各国で活躍しています。

弊社フィリピン工場を例に、製品ができるまでの一連の工程を、写真とともにご紹介します。

※工程の一例であり、全ての製品がこの通り製造されるわけではありません。

-

計量・混練り

配合表をもとに材料を計量し、ロール機で材料を混練りします。

原料ゴムを素練りした後、加硫剤や加硫促進剤、着色顔料など、様々な薬品を順番に混合します。量産拠点ではロール機を複数台所有しており、ゴムの種類や練る量ごとに、ロール機を使い分けています。 -

▼

-

材料検査

材料の段階で、設計通りになっているかを試験をします。

様々な測定機や装置を用いて、硬度や比重、キュラスト(加硫曲線)などを確認します。材料の配合を間違えていたり、混練り作業が不十分だと、大量の不良品が製造されてしまう危険があります。材料検査は、計量や配合、練り工程に問題がないことを保証するための、非常に重要な工程となります。 -

▼

-

分出し、裁断

材料検査で合格になった材料は、シート状になるように分出し(シーティング)し、裁断します。厚み、形状など、材料寸法は製品ごとに細かく規定されています。

多くの場合、「短冊」と呼ばれる細長い形状にカットされます。 -

▼

-

成型(一次加硫)

裁断した材料を金型にセットし、成型機で成形します。成形は「一次加硫」とも呼ばれますが、これは生ゴムに硫黄などの加硫剤を混ぜ、加熱・加圧する事によりゴムの分子が結合し網目状の構造ができることを「加硫」と表現するためです。

成型機は型圧力ごとにトン数で分かれている他、真空成型できるタイプの成型機もあり、製品の形状や金型のサイズに応じて成型機を使い分けています。 -

▼

-

二次加硫(シリコーンゴム)

二次加硫は、主にシリコーンゴムに対して行う工程で、製品に残留した低分子量シロキサンを除去したり、物性を安定させるために行います。

シロキサンとは、シリコンの原料のことですが、低分子シロキサンは揮発性が高く、製品に残留していると、電気接点障害を引き起こす可能性があります。そのため、シリコーン製品では、成型(一次加硫)後に、二次加硫を行うのが一般的です。当社では、加硫時間を製品ごとに細かく規定しており、温度を逸脱することがないよう、定期的にモニタリングしています。 -

▼

- 仕上げ(バリ取り) 成型した製品はシート状態で脱型され、これを仕上げる(外周及び内側の余分な部分バリを除去する)ことで初めて製品の形状となります。成型したゴムシートには基本的に「喰い切り」と呼ばれる溝が施されており、バリとゴム製品との境の部分が極めて薄くなっています。そのため、基本的には手作業でバリを除去することができますが、プレス式の仕上げ治具やタンブラー式の自動バリ取り機を使用し、仕上げ効率を高めている製品もあります。

-

▼

- 2次加工(印刷・塗装・接着など) 製品によっては印刷や塗装、樹脂貼り付け、アッセンブリなどの二次加工を行うものもあります。海外の量産工場では様々な加工設備を所有しており、お客様のご要望に沿って一貫生産することが可能です。

-

▼

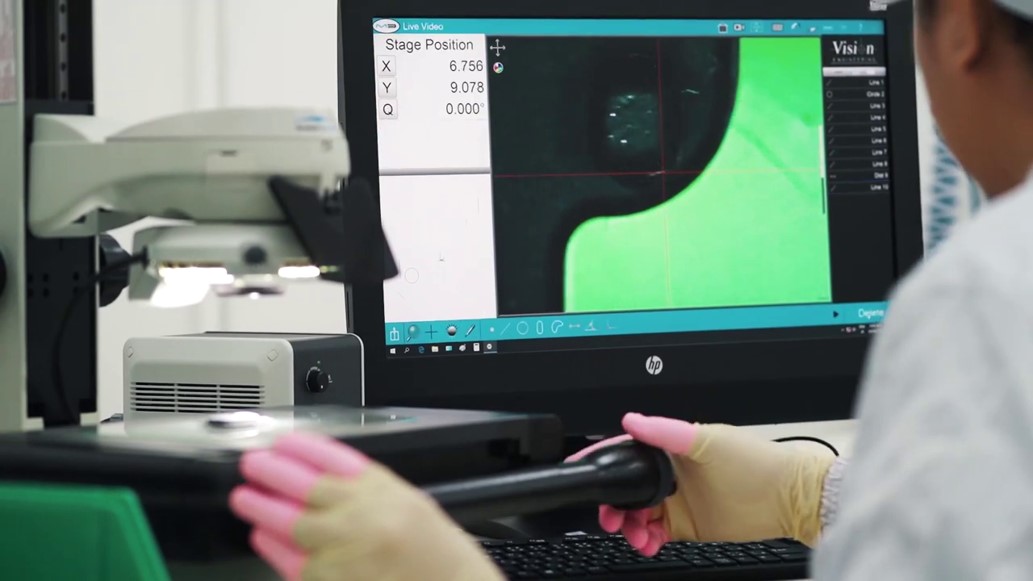

- 製品検査(主に外観) 検査基準書や限度見本など、明確な基準をもとに、製品の外観を検査します。精密部品の場合は拡大鏡やCCDカメラなどを用いて、様々な角度から製品の外観を検査します。検査員への定期的な教育や能力チェックにより精度を維持している他、検査治具の開発など、部品の保証度を上げるための検査方法の開発も推進しています。

-

▼

-

特性検査(寸法・荷重など)

製品の重要寸法、荷重などが規格に適合しているかを検査します。

資格認定を受けた専任の検査員が測定設備を駆使し、検査を行います。検査はロットごとに行い、この検査でOK判定にならなければ、そのロットは出荷することができません。 -

▼

-

梱包・出荷

検査でOKとなった製品のみ、梱包工程へ進みます。輸送中に製品が破損したり、傷ついたりすることがないよう丁寧に梱包し、世界各国のお客様のもとへお届けします。このようにして、当社の製品は、世界各国で活躍しています。

-

当社では、これまでの経験とノウハウをもとに、お客様のニーズに寄り添った製品の開発をサポートしております。

ご相談やお見積もり依頼などございましたら、お気軽にお問合せください。